神ワザ!?ガラスフュージング| ガラス端材で板ガラスを作る「手打ちガラス」大公開!!

ガラスフュージングを楽しんでおりますと、制作でカットしたガラスの残りだとか焼成実験後の残りだとか、いわゆる「ガラス端材」がいっぱい溜まってくると思います。

この「ガラス端材」何か再利用する方法はないかと日頃から模作しておるわけですが、今回ふと思ったのが・・・

ガラス端材を集めて焼成し、また板ガラスにすることができたらめっちゃ使えるんじゃね?

世の中には板ガラスの中にいろんな色が入ってるキレイなガラスもたくさんありますよね。

そう、これが自作できたら・・・。それも余ってたガラス端材で・・・最高やん。

そしてたとえ端材といえども自作で板ガラスが作れたらそれはオリジナルの板ガラスやん。

その板ガラスを使っての作品はもちろんオリジナル作品やん。

というわけで今回はガラス端材を集めて薄板ガラスを制作する方法を紹介したいと思います。

ガラスをプレスするという考え方

皆さんもガラスフュージングでいろんな作品を作っていると、ガラスカットした残りとかガラス端材が結構出てきて使い方悩みますよね。

このガラス端材を板ガラスにできれば、ある意味自分のオリジナルガラスの制作ができます。

つまり、その端材で作ったオリジナル板ガラスを使って作品を制作すれば間違いなく世の中には無いオリジナル作品になるわけです。

さて、板ガラスをどうやって制作してやろうか・・・

ガラスを集めて溶かすと、板ガラスも簡単に作れそうな感じがしますが、忘れてならないのは・・・

ガラスはフルフュージングの温度帯では6mmの厚みになるそうです。「6mmの法則」です。

端材ガラスを集めて溶かし合わせると6mmの厚みになってしまうんです。

つまり、板ガラスが出来たとしても厚みが6mmもある板ガラスになってしまうんです。

通常皆さんがガラスフュージングで使用する板ガラスは約2mm~4mm厚。

この厚みだからこそ重ねて焼成したり、上にがバーガラスを乗せて焼成できたりするんです。

元から板ガラスが6mmの厚みだと他のガラスを重ねたりデザインするにしてもボテっとした厳ついガラス作品になってしまいます。

やっぱどうにかして薄い板ガラスを作りたいよね。

出来れば普段使う板ガラスと同じ厚みの3mm厚や2mm厚になってくれれば大バンザイ。

そこで考えられる方法は・・・

ガラスをプレスしてガラスを薄くする方法

これは薄いガラスのお皿などを制作する時に使う技法で、棚板にガラスを置いてその上に棚板やオモリを乗せて電気炉で加熱しガラスをプレスして薄めのガラス板を制作する方法です。

アメリカのガラスメーカーBullseye社のオンライン講座なんかでもこの技法がありますね。

分厚いガラスでも電気炉で温度を上げていくことによって、上に乗せた重さで徐々に薄くなっていくという原理です。

なるほど、通常ならこの方法で作るのが正解ですね。

ただ・・・

オモロない。

日本古来の手打ちで板ガラスを作ってやる

やはり日本人なら手打ちでしょw

そうです。オモリを乗せてじっくりプレスして作るのではなく、手打ちうどんのように麺棒でガラスを伸ばして板ガラスを作ってやろうと思ったのです。

プレスでガラスが薄くなるなら手打ちでも薄くなるやろ。

ということで手打ちで薄板ガラスを作ってみました。

手打ちガラスをやってみた

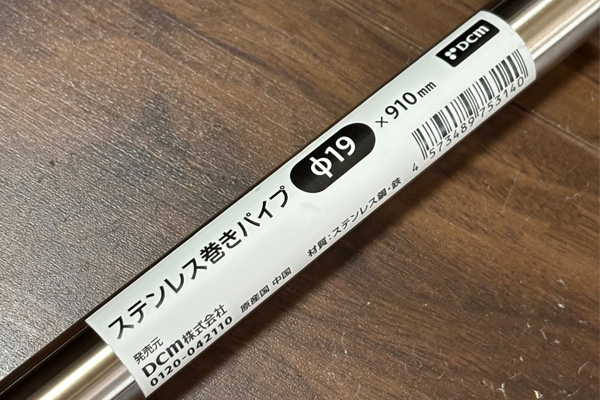

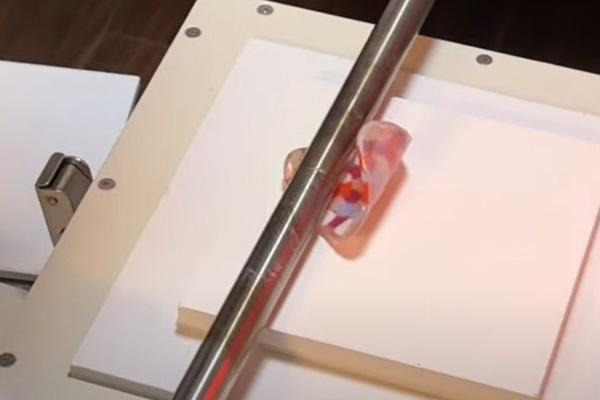

さぁ、手打ちでガラスを作るとなるとまず必要なのは麺棒。

もちろん手打ちうどんのように木製の麺棒では燃えてしまいますので、用意したのがステンレス製のパイプ

ホームセンタなどで数百円で売ってるやつです。90cmほど長さがあったのですが、電気炉の熱源からステンレスパイプを握る場所との距離があった方が持ってて熱くないかと思うので丁度いい長さだね。

使う電気炉はキルンキング160シリーズ

この手打ちガラス、もちろん弱点がありまして・・・

通常の電気炉の形式(上蓋を開けたら深さが合って中に棚板があるやつ)だともちろん麺棒でコロコロできません。短い麺棒でコロコロしようとすると電気炉の中に手を突っ込むこととなり絶対無理w

そこで登場するのがハット式(本体自体がパカッと上に開くタイプ)の電気炉。

そう、電気炉を開けたら棚板がむき出しになるタイプ。棚板がむき出しになる電気炉代表といえば… キルンキング160シリーズです。今回は最新型の『キルンキング160NF』を使いました。

キルンキング160NF(PCRII付属)

家庭用ガラスフュージング小型電気炉の決定版。フルプログラムコントローラーですべてのキルンワークに対応します。 プログラムコントローラーが独立したタイプで 4パターン(1プログラム8セグメント)の焼成プログラムの入力が可能です。

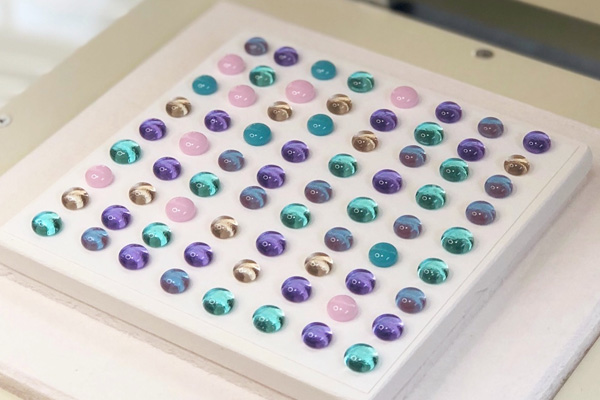

ガラス端材はナギットにしておくと重宝するよね

よく皆さんにおすすめするのですか、ガラス端材は丸く焼いておくと何かと便利。

日頃の制作時、棚板のあいてる部分で焼いておくのもいいですね。ちょっとした装飾をしたい時なんかに役立ちます。

クリアガラスベースにナギット並べてフルフューズ

さぁ手打ちガラスやっていきましょう。

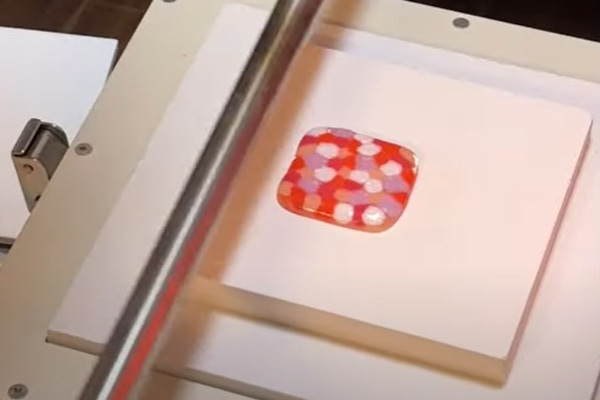

まずはクリアガラスの3mm厚の上に先に作っておいたガラスナギットを並べます。

この状態でフルフュージングしてクリアにナギットを溶け込ませ、まずはポテっとしたガラスを作ります。

800℃でナギットはクリアガラスと溶着し、フルフューズガラスになりました。

さぁ手打ちガラスやるのか?まだやらない。

「さぁいよいよ麺棒でがらすを伸ばすぞー」って言いたいところなのですが、ここで私は760℃に温度をさげることにしました。

「えーっ!溶けてやわらかいガラスの方が伸ばしやすいのにー」という声が聞こえてきそうですw

でもやらない。一旦760℃まで温度を下げます。(なぜ760℃に下げたのかは後ほど解説いたします)

これぞ本場の手打ちガラス!

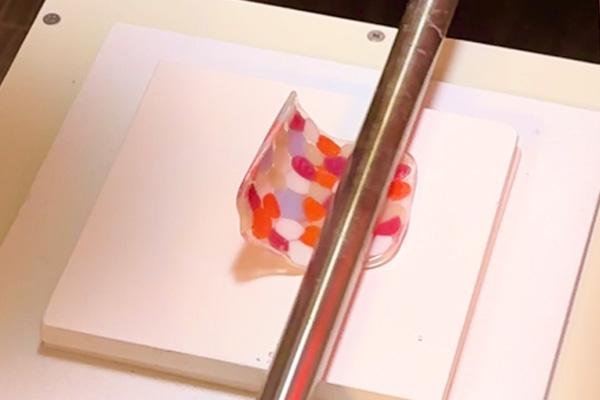

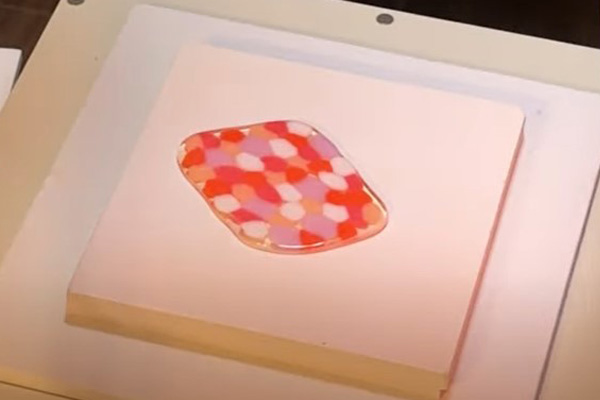

温度が760℃になったらいよいよガラスをコロコロ伸ばします。

1回目…ガラスが麺棒に沿って曲がってきますが、気にせずコロコロすると少し伸びました。

ただ、いつまでもコロコロしているわけにはいきません。電気炉の蓋を開けてる間、ガラスの温度は下がり固くなってきます。

温度が下がりすぎると温度差でガラスが割れやすい状態になるので「固くなってきたなー」くらいで電気炉の蓋を閉めて、ガラスを再加熱いたします。

『再加熱』これが760℃にした理由は・・・

コロコロ後に再加熱する

これが800℃ではなく760℃にした1番の理由です。

そう800℃設定のままで再加熱すると、せっかく伸ばしたガラスが6mm厚になろうとして縮み分厚くなっちゃうんです。いわゆる『6mmの法則』ですね。

だから760℃というのはガラスはある程度柔らかく麺棒で伸ばすことができながらも、ガラスが6mmなろうと縮まない温度なのです。

800℃で元ガラスをフルフューズ 760℃まで下げてコロコロ ガラスが固くなる前に760℃に戻す そしてまたコロコロ… こんな手順になりますね。

ガラスが分厚いうちは麺棒に沿ってこんな感じで丸まってくるけど・・・

そうだね再度760℃にするから・・・

こんな感じでキレイに真っ直ぐになってくれます。

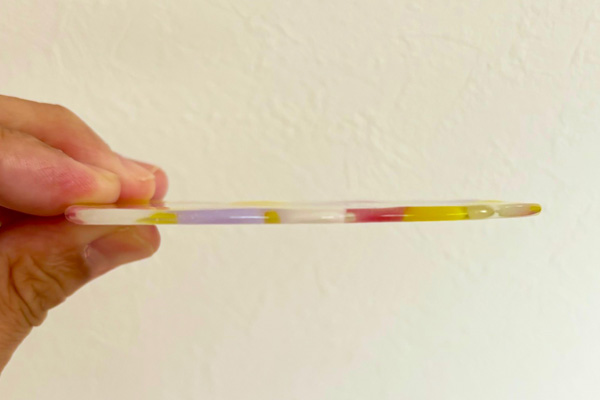

2回目 3回目… 6回目…めっちゃ薄くなりました。あとはしっかり徐冷して冷まして薄板ガラスの出来上がり。

これで完成ではない、ここからが大事な工程

さぁ薄板ガラスが出来た出来たバンザーイ!とは残念ながらいきません。薄くなったガラスの表面を見てもらいたい

コロコロした時の傷や凸凹感がガラス表面についてしまってます。これではこのガラスを使って作品制作をすることはできません。またガラスの底面には離型剤か食い込み気味でガラスに付着してしまってます。

傷や凸凹、離型剤の痕跡を消せ

今回の目的は、フュージングで使えるオリジナルの板ガラスを作ること。

カットしたり重ねたりして新たな作品を作るための板ガラス、いわば素材です。

傷まみれであったり、離型剤の成分が喰い込んでしまったガラスのままでは作品を制作することはできません。

今回の目的は、フュージングで使えるオリジナルの板ガラスを作ること。

カットしたり重ねたりして新たな作品を作るための板ガラス、いわば素材です。

傷まみれであったり、離型剤の成分が喰い込んでしまったガラスのままでは作品を制作することはできません。

そこで今回とった手段は・・・

削る

傷の部分やガラスに付着した離型剤の成分を削って表面のキレイなガラスにします。

僕の場合はサンドブラスト機があるので、手打ちガラスの表面に砂を吹き付けて削っていきます。

もちろん皆さんサンドブラスト機をお持ちではないと思いますので、「アフロホイールビット」をハンドピースグラインダーに着けて削ったり、「ガラス研磨布」で削ったりでもOKです。

アフロホイールビット|フュージングやサンドブラスト後の研磨仕上げビット

ガラスフュージング研磨やサンドブラスト後の研磨仕上げに最適。サンドブラスト被せ生地の仕上げに、指紋が付かないように仕上がります。

ハンドピースグラインダースーパーセット

ガラス工芸に必須のガラス研磨。削り、整形、穴あけ、艶出しとオールラウンドなハンドピースグラインダー。人気のダイヤビット30本、保護メガネ、簡易防塵マスクまで付属したスペシャルなセットです。★高回転速度…

ガラス研磨布セット

ガラスフュージング後のバリ取りや簡単なガラス研磨に使用できる研磨布セットです(ガラス工芸用) ★スポンジ使用により柔らかく、研磨面にフィット ★番手を交換していくことにより、荒削り〜ツヤ磨きまで可能。 ★湿式、乾式どちらでもOK。 ★研磨布とパットはマジックテープ式で手軽に脱着可能。

そしてガラスはすりガラス状に。

これでガラス表面の傷や離型剤の成分はなくなりました。

このまま板ガラス素材としてもいいんだけど・・・

さぁこれでガラス素材として使うことができるオリジナルの板ガラスができました。すりガラス状ではありますが、これをカットして他のガラスと組み合わせて焼成しても問題ないかと思います。

でもガラス表面の深めの傷が少し残ってたり、コロコロした時の波打った感じが若干残っておりまして、ここからは余分なことではありますが、もうひと手間かけてみることにしました。

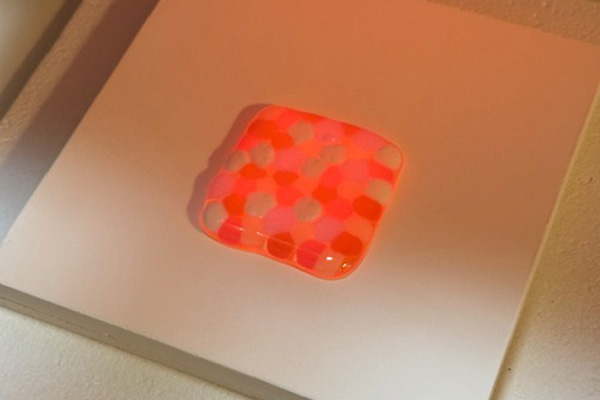

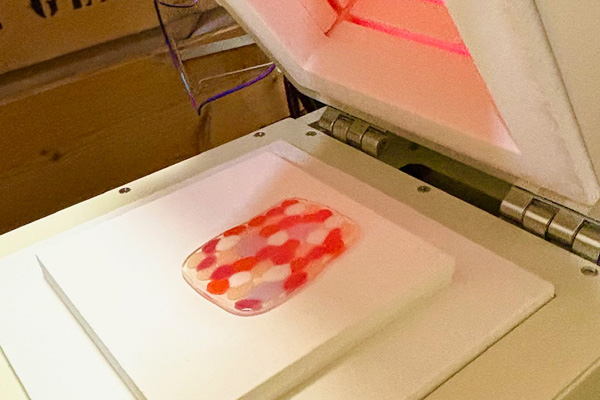

ファイアーポリッシュそうです。すりガラス状になってるガラスをツルっとしたガラスにしてやろうとファイアーポリッシュをかけることにしました。

つまり、ガラス表面が軽く溶ける温度で焼成してガラス表面をツルっとさせる方法です。

そして今回このファイアーポリッシュにはもう一つ重要なポイントが

少し傷が残った面、波打った面を下(棚板側)にして焼成する事により、よりフラットな板ガラスに仕上げること。

ガラスの上面はガラスらしいツルっとした感じにしながら、残った傷や波打った部分をフラットにする。まさに一石二鳥。

選んだ温度は740℃

このファイアーポリッシュですが、今回の狙いは「ツルっと&フラット」

そこで選んだ温度は740℃

740℃となればガラスはある程度柔らかくなり、ガラスが波打った部分も棚板に沿って真っすぐになってくれます。

そしてガラス表面は溶け始め、すりガラス状がツルっとしたガラス状に。

もちろんもっと温度を上げてもガラスは棚板に沿うし表面はツルっとするのですが、ここでこれ以上温度を上げちゃダメな理由がありますよね。

「ガラスはフルフューズの温度帯で6mmになろうとする」

そう、これ以上温度を上げるとガラスは6mm厚に近づいていこうと端から縮み始めます。

つまり、せっかく手打ちで伸ばしたガラスがまた分厚くなってしまうんです。

だから今回選んだファイアーポリッシュの温度は740℃にしたのです。

オリジナルの板ガラスの完成です

めっちゃキレイなガラスが出来ました!

表面の傷も波打った感じもなくなり、表面もツルっとした最高のガラスに仕上がりました。

あとはこのガラスをカットしてガラスフュージング作品にすれば、もちろんそれはオリジナル作品。

作品のバリエーションは無限大ですよね。

というわけで今回は、「手打ちガラス」に挑戦してみました。

一見無謀にも見えるガラスを薄くする方法でしたが、「6mmの法則」から導き出す温度コントロールの方法やガラス表面の傷や凸凹波打った部分をどうするか、また温度によるガラスの硬さなど、あらたに学んだことがたくさんありました。

一般的ではない、ある意味非常識な方法ではありますが、こんなところから日頃気付けなかったことであったり、新しい学びが生まれたりします。

この「手打ちガラス」やりましょうとは言いませんが、これまで「ガラスをこうするには、この技法でこうするもの」という固定概念を振りほどいてみるのも大切かもしれませんね。

これからも一緒にガラスフュージングを楽しんで行きましょう!

人気記事 【初心者向け】ガラスフュージングの始め方|必要な道具と消耗品