フュージングパーツにキレイな横穴をあけたい|表面をぷっくりさせない方法

ガラスフュージングアクセサリーのペンダントトップなどでフュージングパーツに横穴を開けたい時がありますよね。

通常、ガラスのペンダントトップなどをぶら下げることが出来るようにするには、貼り付け金具などを直接ガラスに貼り付けるか、表面から穴をあけて一度バチカンのようなパーツで挟んでからチェーンや紐を通してぶら下げれるようにする方法となります。

フュージングパーツに直接横穴を開けることができたらバチカンなどの金属パーツを使わなくても直接紐などを通すことが出来ていいのにな・・・

そんな思いでフュージングパーツに横穴を開けたいものの、リューターのダイヤビットなどではとてもじゃないけど開けることは出来ません。

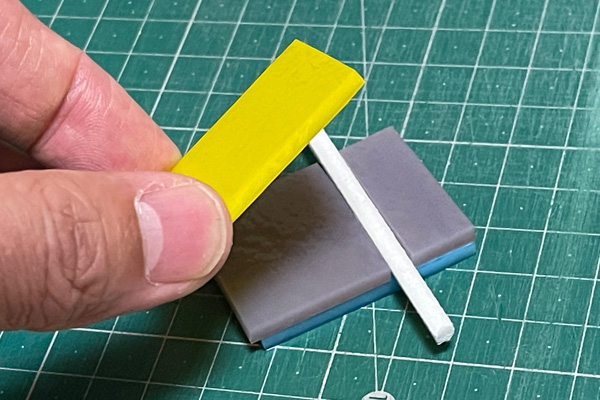

そこでみなさんがよくされる方法としては、ガラスに細く切ったファイバーペーパーなどの耐火物を挟んで焼成し、あとで耐火物を除去してできる穴を利用してぶら下げる方法。

そこで出てくる悩みが・・・

耐火物を挟んだ分、ガラスの表面がポッコリしちゃってなんだかなぁ・・・

そこで今回はこの耐火物を挟んで横穴を開ける方法の中でも表面がポッコリしちゃわない方法を解説したいと思います。

今回の内容を動画で解説

フュージングパーツの横穴で表面が膨らまない方法とは

まず何が直接の原因かを考えてみると・・・

ガラスとガラスの間に耐火物を挟んで焼成してるので上になってるガラスが溶ける時に耐火物の形状に沿って曲がるのでポッコリせざるを得ない状況なわけです。

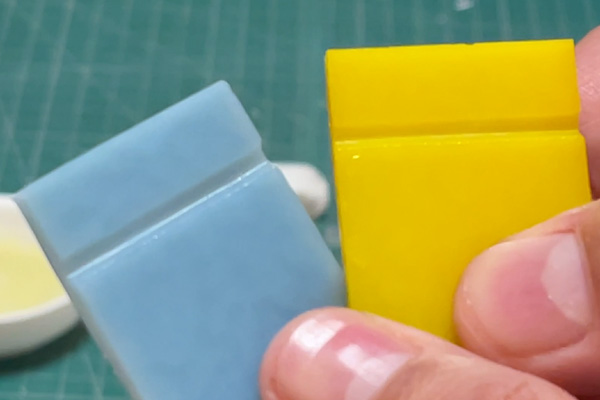

そこで一つの方法として、耐火物を挟む分もう一枚ガラスを間に入れる方法があります。

間にもう1枚ガラスを挟んで横穴を開ける方法

これは結構されておられる方もいらっしゃるのではないでしょうか。

耐火物を挟む分の高さを間に挟むガラスで補う方法。

つまり穴の高さ分もう一枚ガラスをプラスする考え方ですね。

これだと耐火物の分の高さの底上げができてますからガラスが溶けたとしても表面はポッコリ出っ張ることはありません。

ただしガラスが3枚重ねになる分、どうしても完成したガラスが分厚くなってしまいます。

またフルフューズでの焼成となると元のガラスの高さが6mmを超えるとガラスが広がって溶けるので、「予想よりフュージングパーツのサイズが大きくなってしまった」なんてことも起こる可能性があります。

やはり2枚重ねで薄い形状のスマートなフュージングパーツを作りたい方もいらっしゃることでしょう。

ガラスに溝を掘るという考え方

ならばどうすればいいのか。

先程はガラスをプラスして耐火物の高さを確保する焼成方法でした。

つまりこれと正反対の考え方。

耐火物の高さ分ガラスを削るという方法です。

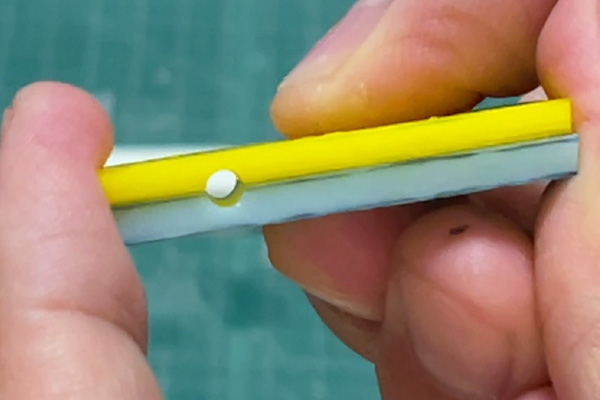

2枚重ねのガラスでも各ガラスに耐火物を挟めるだけの溝を掘ってしまえば、ガラスの間に耐火物を挟み込むことが出来ます。

2枚ぴったり重なり合った状態で間に耐火物が挟んである状況を作り出すことが出来れば表面がポッコリすることがなく問題解決。

何を使ってガラスを削るのか

ハンドピースグラインダースーパーセット

ガラス工芸に必須のガラス研磨。削り、整形、穴あけ、艶出しとオールラウンドなハンドピースグラインダー。人気のダイヤビット30本、保護メガネ、簡易防塵マスクまで付属したスペシャルなセットです。

ガラスを削ってそこに耐火物を埋め込めればできるのはわかったが、何でガラスを削ればいいのか・・・

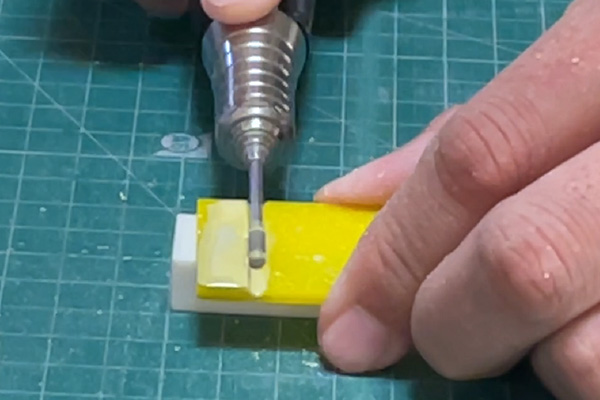

そこで登場するのが「ハンドピースグラインダー」。

ハンドリューターやハンドルーターなんて呼ばれ方もしますね。

先端にダイヤビットなどの専用ビットを差し込んで削ったり、磨いたり、穴を開けたりと何かと重宝するマシン。

ガラスフュージングをされる方であれば持っておいて損はありません。

特に今回はガラスに一直線に溝を掘りたいので使用するビットは円柱型。

これをガラスに対して横に当ててスライドさせて溝を掘っていくことにします。

ガラスに溝を掘る手順

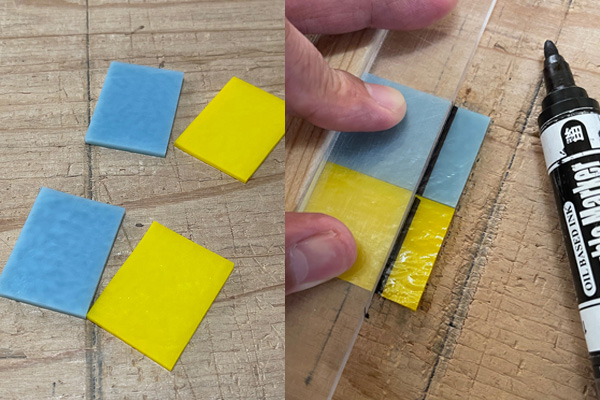

1.ガラスにラインを書く

ガラスに穴を開けたい位置にラインを書きます。

今回はマジックインキで書きましたが、マジックインキの場合には水の付着で消えやすいので銀ペンなどを使う方がいいでしょう。

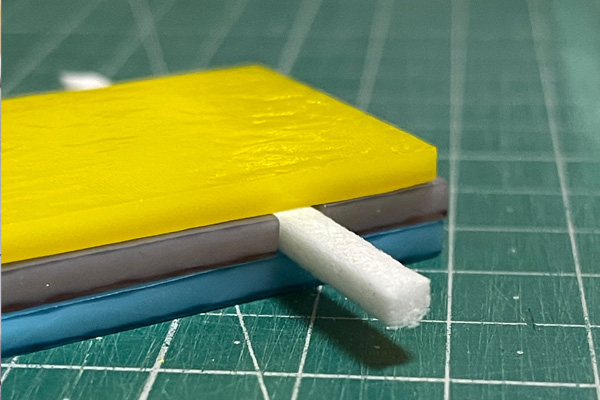

2.ダイヤビットを横にしてガラスにあて少しずつ前進

ガラスを削る時には摩擦熱でガラスを割らないよう必ず水を使用してください。

少し掘り下げたら少し前進して掘り下げるの繰り返しで最後まで一直線に進めましょう。

そのために・・・

そのまま進むとハンドピース本体が邪魔して先に進めなくなるので、ダイヤビットを長めに出して固定すると最後まで直進できますよ。

3.溝の深さを整える

最後まで溝が掘れたら溝全体にダイヤビットを走らせて溝の深さを整えます。

今回は3mm厚ガラスなので厚みの半分行くか行かないかくらいの深さにしました。

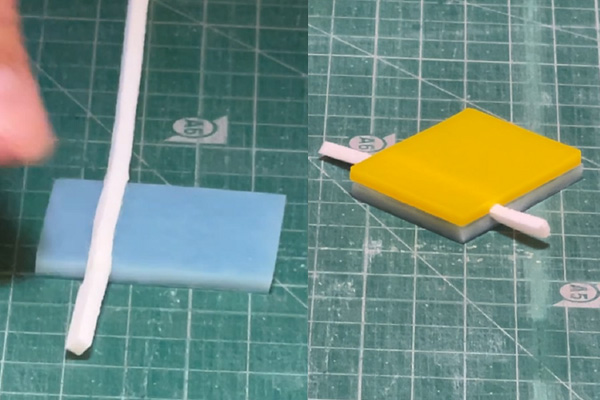

4.もう一枚を同じように溝を掘る

もう一枚を同じ手順で溝を掘っていきます。

2枚合わせるとキレイな穴が貫通してますね。

耐火物を挟んで焼成する

耐火物(ファイバーペーパー3mm)を細くカットしてガラスの溝に挟み込みます。

もう一枚を上に重ねて・・・

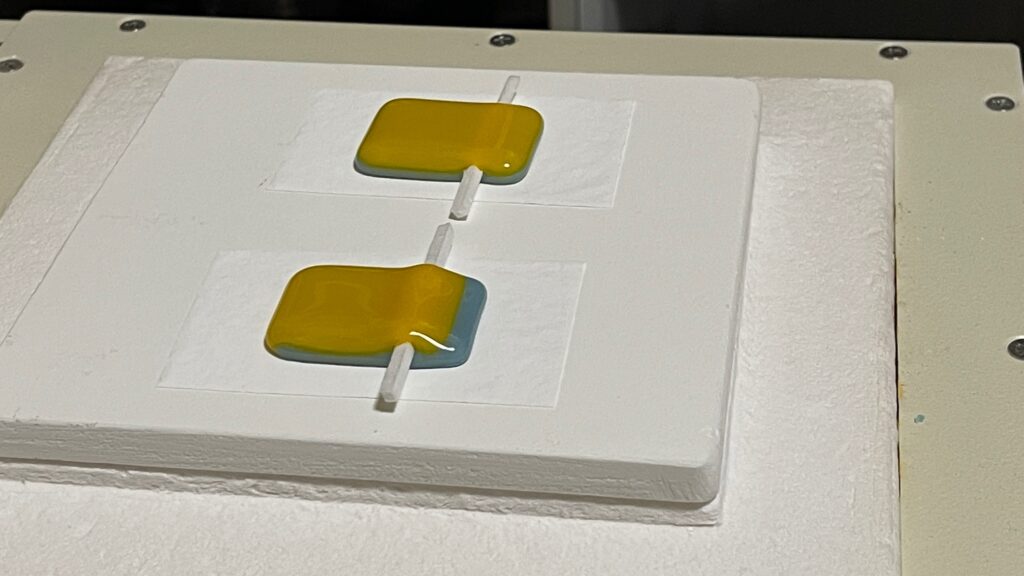

これで耐火物を挟んで2枚重ねてもガラスが浮くことなくピッタリ合わさりました。

さぁここから電気炉に入れて焼成いたします。

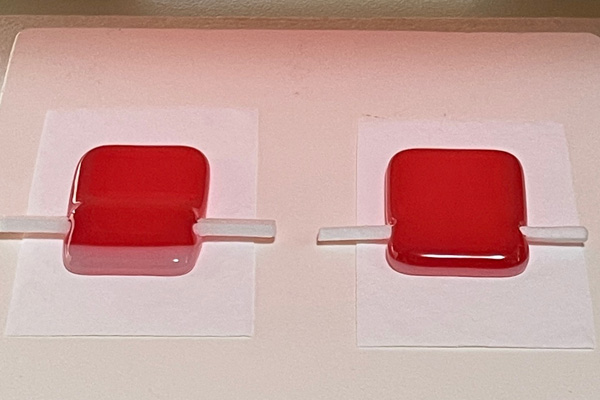

比較のため隣には溝を掘らずに耐火物を挟んだガラスも並べて同じ条件で焼成してみます。

トップ温度770℃での状態

ここでもガラスの形状の違いがわかりますね。

しっかり冷まして完成。

最後に耐火物を取り除けばキレイな横穴の完成です。

見事に溝を掘って焼成した方はポッコリ感がなくなってます。

経験+少し考え方を変えてみる・・・

今回はフュージングパーツにキレイな横穴を開けるいつもとは違った方法をやってみました。

通常の考え方としては、ガラスを足して補うという方法になると思います。

「あぁ、この方法でなんとかなった」でストップしてしまわずに、

そこで出た問題点や「もっとこうしたかったな」なんて思ったことを、少し考え方を変えてやってみるとで自分の目指す作品に近づけることが出来るようになってくるのではないでしょうか。

ガラスフュージングで積み上げた経験+少し考え方を変えてみる

どんどん面白そうなことができるような気がしませんか。

さぁガラスフュージングを楽しみましょう!!

人気記事 【初心者向け】ガラスフュージングの始め方|必要な道具と消耗品